湖北襄化机械 | 精益改善在行动(一)

所属分类: 公司动态

发布时间:2025-01-08

2024年7月,湖北襄化机召开精益标杆工厂规划项目启动会,拉开了精益管理的大幕。在持续不断地探索与实践中,湖北襄化机重点聚焦“八大浪费”的消除、设备维护的“八大保全”以及生产现场的“6S管理”,推动企业不断创新创效。湖北襄化机微信公众号特开设专栏,对优秀精益改善成果进行系列报道。

自精益标杆工厂规划项目启动以来,湖北襄化机围绕TPM管理,精益改善八大浪费,持续改进现场管理,并取得良好效果。

▲厂区屋顶和侧面全部更换成防腐蚀效果更好的新材料瓦,为车间构筑坚实屏障。

▲厂区屋顶和侧面全部更换成防腐蚀效果更好的新材料瓦,为车间构筑坚实屏障。

▲客户服务理念上墙,让企业文化植根在每一个人心中

▲对管材和型材库进行整理,制作分层架,不同的材质和型号,放置在不同的区域,并贴上标识,有效解决了“找料难”的问题。

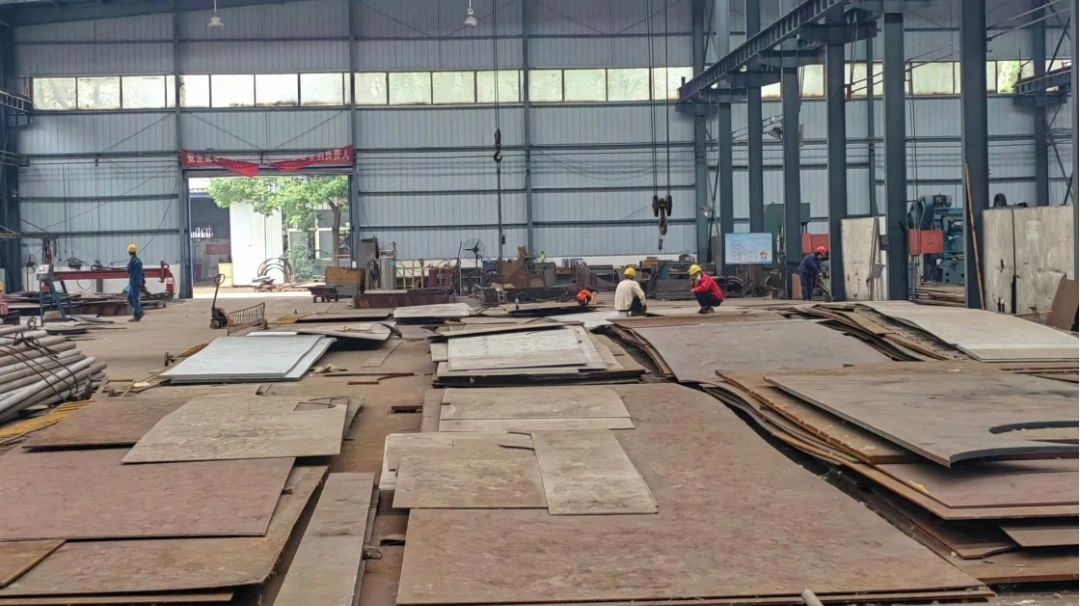

▲严格按照压力容器材料管理要求,对碳钢板材区和不锈钢板材区进行了分离,并采用“工字钢满铺、定位块定位”的方式,根据板材材质和厚度,划分出小的放置区,做好标识,极大提高了下料效率。

▲通过制作废料放置箱,废料分类放置,既杜绝了安全隐患,又改善了下料区的工作环境。

▲抽屉式边料放置架的投入使用,既节省了空间,又大大降低了时间的浪费,还能提高车间的观赏性,可谓一举三得。

▲重新制作的下料槽,美观、大气,让人眼前一亮。

▲对压力机的工装进行了整理,丢弃掉多年不用、落后的工装,根据使用频率,由近及远合理摆放,一目了然,让每一位使用者,都能快速高效的工作。

▲增加临时放置架,提升产品质量、改善工作环境。

▲重新划定封头放置区,碳钢和不锈钢分离,分类摆放,并用胶垫与地面隔离,即领即用,方便快捷。

▲法兰放置区整理,分层分类放置,让法兰领用变得“so easy”!

▲更换员工工具柜,人性化管理,为员工提供私密空间的同时,也为车间打造了一条靓丽的风景线。

▲破损地面修复,刷漆、划线,打造标准化的现代化工厂。

▲通过全员参与的精益6S活动,整个车间变得整洁、明亮,增强了员工的归属感,努力朝着”花园式工厂“的目标迈进!

持续开展生产现场物料精益管控

1 、所有物料不落地:小件物料利用立体货架、标准托盘、周转物料箱,定置定位索引化标识存放;大件物料和半成品采用标准托盘,采用托盘唯一编号标识存放。

2 、物料存放落实先进先出原则:物料集中存放场地要进行精益规划,分类分区存放,有明显标识,同时要设置标识鲜明的先进先出的转运通道,配套各种减少动作浪费的转运工装和工具。

3 、持续开展精益生产活动,通过一些小改小革,对制作工艺和设备进行改进,以促进质量的提升和生产效率的提高。

持续开展生产现场6S管理

1 、对每个班组所属工位,制定统一规范的现场设备、工装、物料定置定位分布图,车间要加强开展动态管控,没有按照定置定位分布图放置的,每日下班前必须归位。

2 、对每个班组设备、工装、工器具等存在不完好问题,安全防护和保护设施不完善问题,安全部门、设备部门和车间各班组,要开展每周安全包保责任督查活动。

持续开展生产现场非增值行为进行辨识,围绕精益改善八大浪费的内容和范例,对照分析,充分发挥班组长和车间“八大员”以上管理人员的积极性,开展精益改善头脑风暴讨论会,形成改善清单,持续改善;特别是要对照2024年下半年开展的设备规范操作对标交流活动中,各基层班组长和高技能人员提出的设备、工艺改善经验和问题,进行推广、规范、改善。

关键词: 湖北襄化机械 | 精益改善在行动(一)

相关资讯

公司动态

-

意向客户莅临湖北襄化机械考察交流

时间:2025-05-10

-

"培用一体"新探索:襄阳人力资源机构与中博焊接学校深度对接

时间:2025-04-29

-

湖北襄化机荣膺“2024年湖北省制造业单项冠军企业”

时间:2025-04-29

-

德国环保巨头来访!湖北襄化机械以硬核实力赢得本地化生产合作新机遇

时间:2025-04-09

-

保康县就业局组团考察湖北襄化机械旗下中博焊接培训学校

时间:2025-04-01

-

老河口市人社局领导调研襄化机械旗下中博焊接学校,共谋"产教融合"新路径

时间:2025-03-25

-

湖北襄化机械开展《组织增长之高效执行》内训

时间:2025-03-14

-

国家财政部调研湖北襄化机械旗下中博焊接培训学校

时间:2025-03-12

-

湖北襄化机械展现企业实力与社会责任双担当,再赢意向客户青睐

时间:2025-02-27

-

湖北襄化机械开展DeepSeek应用与实践培训,董事长向怀林强调AI智能化机遇与挑战

时间:2025-02-26

-

奋战首季“开门红”,铆足干劲创佳绩

时间:2025-02-25

-

湖北襄化机械意向客户莅临考察交流,共谋发展新篇章

时间:2025-02-18

-

湖北襄化机械亮相襄阳“春风行动”招聘会,释放70余个优质岗位

时间:2025-02-07

-

湖北襄化机械承制-30万方/天井口天然气液化撬装设备整体交付

时间:2025-01-18

-

湖北襄化机械|中博焊接技能培训助力民众技能提升与就业增收

时间:2025-01-14

-

湖北襄化机械 | 精益改善在行动(一)

时间:2025-01-08

-

2025焕新而来|湖北襄化机械官网全新升级上线

时间:2025-01-06

-

奋进新作为,开创新局面|湖北襄化机2024年终总结

时间:2025-01-04

-

矢志不渝担使命 砥砺奋进谱新篇--2025年新年贺词 湖北襄化机械董事长向怀林

时间:2025-01-03

-

襄化机械实习生暨中博焊接学校毕业学员第二届焊接技能大比武圆满落幕

时间:2025-01-02

-

三宝集团董事长康和平一行莅临湖北襄化机械参观交流

时间:2024-12-18

-

襄化机械第四季度火力全开忙交付 奋力夺取“满堂彩”!

时间:2024-11-18

-

襄阳市人社局机关第一党支部和市委第七巡察组临时党支部一行莅临调研

时间:2024-10-28

-

奋战“全年红”,湖北襄化机多线作战冲刺忙

时间:2024-09-29

-

湖北省人社厅党组书记、厅长来湖北襄化机旗下焊接学校调研

时间:2024-09-27

-

湖北襄化机参加“石油天然气展览会”参展直击:废矿物油循环综合利用、天然气LNG项目备受关注!

时间:2024-09-25

-

湖北襄化机参加2024年第29届哈萨克斯坦国际石油天然气展览会

时间:2024-09-24

-

湖北襄化机械设备制造迈出了高质量发展的坚实步伐

时间:2024-08-26

-

反应釜厂家设备的搅拌装置

时间:2024-07-09

-

湖北襄化机召开精益标杆工厂规划项目启动会

时间:2024-07-02

-

湖北襄化机组织开展“七一”主题党日活动,庆祝建党103周年

时间:2024-07-01

-

携手共筑"一带一路" 探索繁荣未来新篇章|湖北襄化机拜访友好合作外贸企业

时间:2024-06-17

-

引进先进生产设备,湖北襄化机订单跑出“加速度”!

时间:2024-06-08

-

湖北襄化机与湖北理工学院共建高质量校企合作样板

时间:2024-06-01

-

湖北襄化机械重要合作伙伴莅临生产现场,全面检查撬装设备生产!

时间:2024-05-27

-

湖北襄化机受邀参加湖北省"制造翘楚"产业链供应链对接活动

时间:2024-05-18

-

湖北襄化机械设备与格林美签署以旧换新战略合作协议

时间:2024-05-07

-

以设备更新助推新质生产力发展|湖北襄化机全新引进边梁自动焊接专机

时间:2024-05-06

-

湖北襄化机械设备扎实奋进,展现压力容器制造行业新风采

时间:2024-04-30

-

以学赋能|”PDCA循环工作法"培训暨”新质生产力"学习

时间:2024-04-23

-

湖北襄化机械设备承制的40台不锈钢反应釜完成发货14台

时间:2024-04-09

-

襄化机械设备承制湖北犇星新能源公司3台不锈钢反应釜完成发货

时间:2024-03-16

-

襄化机械设备承制湖北犇星新能源公司3台不锈钢反应釜完成发货

时间:2024-03-08

-

襄化机召开月度会议部署推进重点工作

时间:2024-02-29

-

【春节不停工 奋力保交付】湖北大闰14台磷化釜成功交付

时间:2024-02-19

-

湖北襄化机2024年年会暨颁奖典礼圆满举行

时间:2024-02-06

-

湖北化工机械技术分析新型DMF复合溶剂精制工艺技术

时间:2020-06-18

-

襄阳市8条高速公路建设有序推进中,有利于废油再生行业发展

时间:2020-06-18

-

湖北化工机械如何强化翅片管式换热器换热性能

时间:2019-01-19

-

湖北化工机械管壳式换热器的强化传热技术

时间:2019-01-19

-

湖北化工机械壳程强化传热的途径大致种类

时间:2019-01-19

行业资讯

-

非标压力容器厂家定制化解决方案

时间:2025-12-22

-

化工储罐制造厂家及化工储罐材质概述

时间:2025-04-25

-

不锈钢液氨储罐制造厂家

时间:2025-04-15

-

不锈钢反应釜工作原理

时间:2025-04-08

-

压力容器制造厂家材质选择的优势

时间:2025-03-31

-

压力管道安装厂家优势

时间:2025-03-24

-

液氨储罐制造厂家优势

时间:2025-03-20

-

不锈钢反应釜的应用场景与材质选择

时间:2025-03-17

-

压力容器制造工艺及标准

时间:2025-03-07

-

不锈钢储罐在环保领域的应用前景

时间:2025-02-28

-

不锈钢反应釜特点

时间:2025-02-20

-

不锈钢反应釜生产制造厂家

时间:2025-02-12

-

不锈钢储罐/压力容器生产制造厂家

时间:2025-02-08

-

压力容器制造厂家

时间:2025-01-16

-

化工储罐生产制造厂家

时间:2025-01-10

-

管式换热器工作原理

时间:2024-12-25

-

压力容器厂家操作安全操作规程

时间:2024-12-17

-

化工储罐检验项目及周期

时间:2024-12-13

-

贮罐防腐的方法有哪些 储罐内壁防腐施工方案

时间:2024-12-09

-

化工储罐制造厂家的检验项目

时间:2024-12-03

-

换热器厂家怎么修复腐蚀

时间:2024-11-28

-

换热器腐蚀的原因

时间:2024-11-26

-

换热器厂家传热原理分类

时间:2024-11-20

-

襄化机械第四季度火力全开忙交付 奋力夺取“满堂彩”!

时间:2024-11-18

-

不锈钢冷凝器厂家制造优势

时间:2024-11-16

-

化工储罐厂家维护与检修及使用注意事项

时间:2024-11-11

-

储罐厂家制造安装施工注意事项

时间:2024-11-07

-

储罐厂家制作安装施工方案

时间:2024-11-05

-

卧式储罐与立式储罐的区别有哪些 卧式储罐和立式储罐选哪个好

时间:2024-10-30

-

列管式换热器厂家分类

时间:2024-10-25

-

反应釜的加热方式

时间:2024-10-22

-

反应釜搅拌器的作用及原理介绍

时间:2024-10-09

-

lng液化天然气储罐容量一般多大

时间:2024-10-07

-

不锈钢储罐制造厂家怎么选择

时间:2024-10-05

-

精益标杆工厂项目持续推进,赋能产业升级,优化客户价值体验

时间:2024-09-30

-

液氨储罐厂家设计规范要求

时间:2024-09-24

-

化工储罐厂家的分类有哪些

时间:2024-09-18

-

压力容器厂家设备的分类

时间:2024-09-15

-

压力容器厂家制造达到什么条件才属于特种设备

时间:2024-09-12

-

压力容器厂家的操作条件有哪些

时间:2024-09-09

-

压力容器厂家的安全附件种类及检验周期

时间:2024-09-06

-

压力容器厂家材料选用的基本要求

时间:2024-09-03

-

省人社厅副厅长、省劳动就业服务中心党委书记、主任一行莅临湖北襄化机旗下的襄阳中博焊接技能培训学校调研

时间:2024-08-31

-

压力容器厂家的材质有哪些 压力容器制造工艺流程

时间:2024-08-28

-

压力容器厂家预防事故的措施

时间:2024-08-26

-

压力容器生产厂家定期检验内容

时间:2024-08-21

-

压力容器多久检验一次 压力容器使用年限是多久

时间:2024-08-17

-

不锈钢储罐制造厂家加工工艺

时间:2024-08-12

-

储罐制造厂家常见储罐的结构分析

时间:2024-08-08

-

反应釜安全使用注意事项

时间:2024-08-05

-

压力容器外壳除筒体外的五大部件

时间:2024-07-30

-

压力容器厂家制造理论及主要特点

时间:2024-07-27

-

压力容器制造筒体的组成

时间:2024-07-24

-

压力容器设备生产厂家

时间:2024-07-22

-

常压储罐生产厂家的检验检测标准

时间:2024-07-16

-

反应釜厂家设备反应器分类

时间:2024-07-05

-

冷凝器的分类和保养

时间:2024-06-26

-

蒸发器与冷凝器的区别

时间:2024-06-22

-

换热器厂家使用注意事项

时间:2024-06-17

-

套管式换热器-换热器厂家

时间:2024-06-11

-

浮头和U型管式换热器的优点缺点

时间:2024-06-07

-

换热器制造分类-换热器生产厂家

时间:2024-06-03

-

板式换热器的基本知识

时间:2024-05-30

-

换热器生产工艺流程

时间:2024-05-20

-

选择反应釜生产制造厂家的注意事项

时间:2024-05-16

-

反应釜设备生产制造厂家产品特点

时间:2024-05-11

-

化工储气罐的分类-储罐生产厂家

时间:2024-05-04

-

压力容器厂家生产不锈钢反应釜使用时注意事项

时间:2024-04-30

-

不锈钢反应釜的结构性能及优势特点

时间:2024-04-27

-

不锈钢反应釜、搪瓷反应釜区别

时间:2024-04-17

-

压力容器机械设备零部件间的焊接

时间:2024-04-12

-

压力容器筒体的开孔与接管基础知识

时间:2024-04-08

-

压力容器组合式筒体及密封装置

时间:2024-03-29

-

压力容器单层式筒体介绍

时间:2024-03-26

-

压力容器设备制造基本结构

时间:2024-03-21

-

压力管道安装流程及施工要点

时间:2024-03-14

-

规范压力容器安全技术有关要求

时间:2024-03-09

-

搪瓷反应釜的单双层区别

时间:2024-03-05

-

什么是压力容器?使用压力容器注意事项?

时间:2024-02-29

-

机械化工设备的安全管理

时间:2024-01-31

-

压力容器类特种设备的7大安全监管指南

时间:2024-01-22

-

不锈钢反应釜的产品特点

时间:2024-01-10

-

压力容器设备-不锈钢罐都有什么类型呢?

时间:2023-12-28

-

化工机械-废油再生基础油危废企业贮存设备制造需求

时间:2020-07-11

-

废矿物油综合利用危废贮存设施设计原则

时间:2020-06-30

-

废油再生基础油企业贮存设施选址要求

时间:2020-06-27

-

化工机械-襄阳市绿满襄阳再提 升行动第 一次推进会召开

时间:2020-06-27

-

化工机械-废矿物油处置和利用,常见违法行为

时间:2020-06-23